Comment la technologie d’Orbital Composites pourrait tenir la promesse de l’impression 3D pour l’automatisation robotique

Même si l’utilisation des matériaux composites est maintenant répandue dans des secteurs tels que l’automobile en raison de la combinaison souhaitable de propriétés de faible poids et de haute résistance, ces matériaux ont longtemps été utilisés pour des applications avancées et coûteuses dans le secteur aérospatial. En fait, l’histoire d’Orbital Composites a commencé par un projet d’ingénierie aérospatiale : « construire l’hélicoptère le plus rapide du monde« . Et comme nous l’avons souvent vu dans cette industrie, les défis industriels rencontrés dans un projet conduisent souvent à des projets plus importants qui deviennent finalement des entreprises viables.

Dans le cas d’Orbital Composites, les défis étaient des « outils de fabrication automatisés de composites » fiables. Le fait est que l’automatisation de la fabrication des composites se présente sous plusieurs formes, comme le placement automatisé des fibres (AFP), la pose automatisée des bandes (ATL), l’enroulement des filaments, pour n’en citer que quelques-unes.

Ce qui a le plus marqué Orbital Composites, c’est le fait que plus de « 80 % de la masse (hors propulsion/carburant) est constituée de trois éléments : la fibre de carbone, le fil de cuivre et le matériau de la matrice qui maintient le tout ensemble. » D’une part, le marché a révélé que l’utilisation plus large de la fibre de carbone a conduit plusieurs entreprises à s’interroger sur des processus de fabrication rentables permettant d’imprimer des pièces solides et légères ; d’autre part, plusieurs processus de fabrication reposent encore sur des tâches manuelles.

S’intéressant de près à l’utilisation de la fibre continue pour différentes applications, Orbital Composites a décidé de résoudre ces problèmes en développant un procédé d’extrusion coaxial.

« Il s’avère qu’en développant un processus d’impression 3D d’hélicoptères rapides, nous avons également répondu aux besoins de fabrication en grand volume d’avions VTOL. D’ailleurs, le même processus s’applique à la fabrication de cubesats en grand volume. Si ces processus d’impression peuvent être mis à l’échelle pour être en mesure de produire des objets >100m, alors ils peuvent être appliqués pour fabriquer des pales d’éoliennes, des fusées et des modules d’habitat spatial avec une gravité synthétique permettant une habitation humaine permanente dans l’espace pour des millions de personnes« , Amolak Badesha, CEO d’Orbital Composites et notre invité dans cette Opinion de la semaine.

Fondée en 2015, Orbital Composites est une entreprise californienne qui reconnaît la nécessité d’améliorer « l’échelle, la résistance, la vitesse et la flexibilité de la conception » dans la fabrication additive. Cependant, l’entreprise a décidé de jouer sa part dans le domaine à travers des solutions d’automatisation robotique. Le pari semble risqué car ce domaine d’activité spécifique est relativement naissant.

Dans la myriade de choses à faire pour que le mariage de la fabrication additive et de la robotique représente une part de marché attrayante pour diverses industries manufacturières, Orbital Composites a décidé de se concentrer sur 4 points importants : la robotique, les matériaux, l’évolutivité et la fabrication numérique.

Comment Orbital Composites aborde-t-il ces quatre points sensibles ?

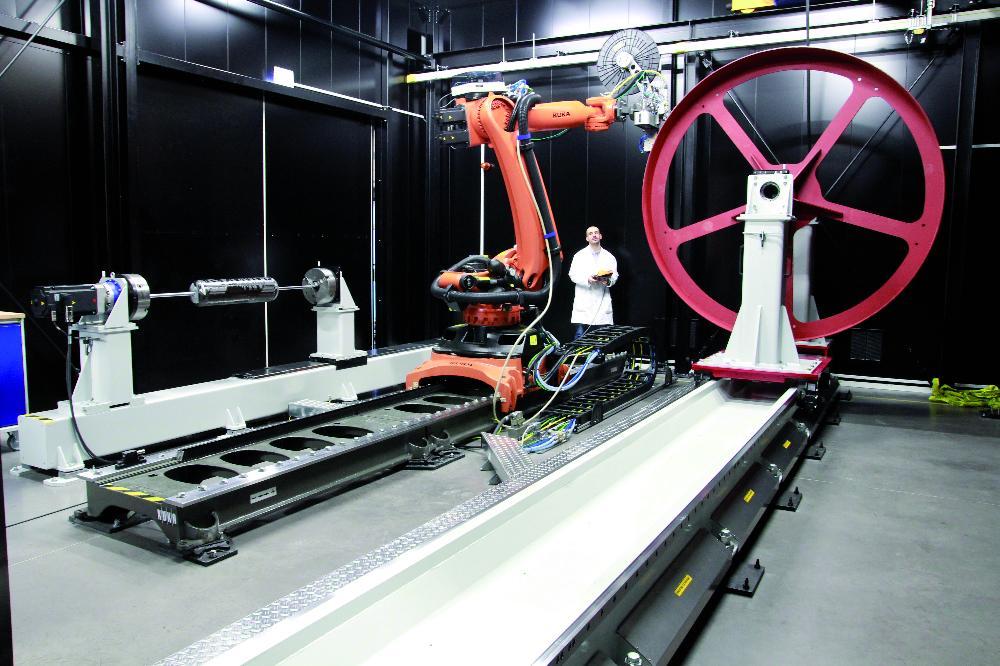

Inutile de remettre en question le potentiel de la robotique et de la fabrication additive lorsqu’elles sont utilisées indépendamment. Imaginez maintenant ce qu’elles peuvent donner lorsqu’elles sont combinées. Les robots et la fabrication additive peuvent se croiser de diverses manières. L’équipe d’Orbtial Composites, par exemple, a pour mission de développer des flottes de robots de fabrication qui pourraient être facilement programmées et gérées pour l’impression 3D de grandes pièces d’utilisation finale, en utilisant des matériaux composites légers.

Pour comprendre l’activité principale de l’entreprise, il faut décrire le concept d’impression multi-robots. Ce concept peut impliquer plusieurs possibilités, mais Badesha met l’accent sur trois cas d’utilisation principaux :

« Plusieurs robots dans la même cellule de travail, imprimant la même pièce, en parallèle : C’est important pour que l’empreinte de l’usine reste petite, tout en étant capable de produire un grand nombre de pièces. L’astuce consiste à s’assurer que les robots n’entrent pas en collision les uns avec les autres.

Plusieurs robots imprimant la même pièce, en parallèle : Il s’agit d’un cas d’utilisation plus avancé. Non seulement les robots doivent être coordonnés pour éviter les collisions, mais la programmation de plusieurs robots imprimant ensemble permet de produire des pièces de haute qualité. Cela demande beaucoup de mathématiques !

Impression 3D multi-matériaux : Au lieu d’imprimer des pièces monolithiques, il est possible d’imprimer des pièces multi-matériaux très complexes, avec plusieurs robots tenant différents effecteurs pour l’impression, le pré/post-traitement ou l’automatisation. C’est un peu comme si plusieurs robots travaillaient ensemble pour fabriquer des voitures, sauf que l’impression fait partie des étapes possibles. Notre cellule d’impression robotisée Orbital S est conçue pour pouvoir accueillir jusqu’à six robots« .

Même si l’entreprise travaille principalement en mode silencieux, nous savons qu’elle a développé des imprimantes 3D robotisées de qualité industrielle, facilement adaptables. Sa première imprimante 3D robotisée commerciale, par exemple, intègre un système d’exploitation ORB qui facilite l’impression de pièces composites thermoplastiques. La machine est dotée d’un robot monté sur châssis qui comporte une tête d’impression thermoplastique à haut volume, dont la position est facilement adaptable.

Pour faire évoluer cette solution, l’équipe a amélioré la taille, le temps de cycle et l’accessibilité de sa plateforme de fabrication. « Grâce à notre plateforme modulaire, nous pouvons construire des imprimantes robotisées d’une taille allant de 1 m à >100 m et [chacune de ces catégories de taille offre des temps de cycle rapides pour atteindre une production en volume. En outre,] pour ramener la fabrication aux États-Unis et dans les pays alliés, la fabrication mobile est essentielle, car elle permet de nouveaux paradigmes de fabrication juste à temps, à proximité du lieu d’utilisation des pièces. [C’est pourquoi nous visons à] déployer rapidement des cellules d’impression mobiles et à simplifier considérablement la logistique dans l’ensemble du secteur manufacturier« , note Badesha.

Parlant de l’adoption de la robotique pour la FA aujourd’hui, Badesha voit pour les fabricants la « capacité d’imprimer hors du plan avec >12 degrés de liberté« . Pour le CEO, la combinaison de la robotique et de la FA facilite également la mise en place de dispositifs flexibles qui permettent des impressions en plusieurs étapes et la possibilité d’imprimer des pièces complexes. Sans oublier la possibilité d’utiliser « des robots pour des opérations autres que l’impression, comme le fraisage, la finition et, surtout, l’automatisation de l’insertion et du retrait des pièces. »

En ce qui concerne les matériaux, comme vous le savez peut-être, les industriels font souvent appel à la fabrication de composites pour remplacer les pièces métalliques. Avec l’approche de la plateforme d’Orbital Composites, les industriels pourraient aller au-delà de cette idée largement acceptée et imprimer avec une large bibliothèque de matériaux. « Cela inclut les résines thermodurcissables et thermoplastiques, les deux types de résine avec des fibres coupées ou continues, et le métal. La plateforme est également facilement extensible aux composites à matrice céramique et des matériaux pré-certifiés peuvent être utilisés pour une adoption accélérée« , explique notre invité.

De plus, comme l’objectif ultime de l’entreprise est de permettre aux industries de gérer des flottes de fabrication robotisées, Orbital Composites doit nécessairement prendre en compte la fabrication numérique. C‘est pourquoi elle a développé un logiciel basé sur l’Intelligence Artificielle (IA) et l’apprentissage machine qui permet aux robots d’imprimer des objets de manière autonome dans la même zone de construction. Le logiciel de programmation avancé peut également permettre à plusieurs robots d’imprimer simultanément le même objet. Comme l’équipe investit actuellement des efforts supplémentaires pour faire progresser les composites avancés, la robotique et la fabrication numérique, elle ouvrira de nouvelles possibilités d’applications de l’IA/et l’apprentissage machine pour l’impression de polymères et de composites à grande échelle et élargira le développement de « produits critiques avec des répliques virtuelles complètes » en utilisant le jumeau numérique.

Applications et projets en cours

La fabrication additive automatisée de composites a un bel avenir devant elle et, comme nous l’avons vu au début, l’une des principales industries verticales qui en bénéficiera est l’industrie aéronautique ; cela inclut les applications liées aux drones et aux satellites.

Orbital Composites étant un acteur relativement nouveau dans ce domaine, nous avons demandé une application concrète que l’équipe a déjà réalisée dans le domaine de la FA robotique. Le porte-parole d’Orbital Composites a mentionné un produit qu’ils ont développé en collaboration avec Lore, une équipe d’ingénieurs qui a développé une chaussure à coque dure en carbone imprimée en 3D .

Cette» chaussure de cyclisme révolutionnaire est imprimée en 3D sur mesure à partir du scan du pied de chaque cycliste. Elle n’est possible qu’avec l’impression 3D en fibre continue à 12 axes, et qu’avec la collaboration de deux robots. Comme le montre l’exemple de la chaussure, les géométries complexes, telles que les formes organiques et les courbes, sont notoirement difficiles à réaliser, [et peuvent désormais être créées en utilisant] la FA robotique avec de la fibre continue. Si l’impression hors plan permet la personnalisation de masse de produits finis de forme complexe, l’agilité des robots permet de passer à la production de masse« , s’enthousiasme l’expert.

En ce moment, afin de démontrer les capacités de ses robots d’impression 3D, Orbital Composites collabore avec Oak Ridge National Laboratory (Oak Ridge, Knoxville, Tennessee, États-Unis) et l’Université du Maine (UMaine, Orono, Maine, États-Unis) pour développer la fabrication sur site et à haut débit de pales d’éoliennes avec la fabrication additive en fibre continue à grande échelle. Le projet est réalisé dans le cadre d’une subvention de 4 millions de dollars accordée par le bureau de l’efficacité énergétique et des énergies renouvelables (Office of Energy Efficiency and Renewable Energy) du ministère de l’énergie (DOE).

« Un autre projet avec Oak Ridge National Laboratory démontre les capacités de prototypage rapide et de production à l’échelle d’Orbital appliquées aux avions VTOL à haute performance. Grâce à une subvention STTR du programme Agility Prime de l’US Air Force, nous développons un drone cargo à haute performance qui peut répondre aux exigences de mission difficiles et qui peut être entièrement imprimé en 3D. Notre plateforme de FA sera combinée au moulage par compression, afin de faire progresser le processus hybride fabrication additive-fabrication composite (FA-FC) pour démontrer la fabrication en grand volume de pales d’hélices. Le processus hybride FA-FC combine les avantages de la fabrication additive avec le moulage par compression, permettant la production en grand volume de pièces composites hautes performances fabriquées à partir de polymères multi-matériaux et de fibres continues.

Nous avons également livré récemment notre système Orbital S à l’Université du Minnesota, à Duluth. Nous soutenons leurs efforts de recherche en FA en leur fournissant du matériel, des logiciels et une assistance technique. Enfin, nous avons été sélectionnés pour participer au programme ‘Catalyst Accelerator’s On-Orbit Servicing, Assembly, and Manufacturing Cohort.’ Ce programme, soutenu par la Direction des véhicules spatiaux du Laboratoire de recherche de l’armée de l’air (AFRL/RV et Space Force), nous a permis de développer « la fabrication en orbite de structures spatiales de grande taille, précises et résistantes, telles que les réseaux solaires, les antennes RF et les optiques segmentées ». Nous avons fait progresser ces technologies en collaborant et en nous engageant avec des experts de l’industrie, des émissaires gouvernementaux et commerciaux et des clients. Notre expérience s’est terminée par une démonstration en direct de nos réalisations au ‘Catalyst Campus for Technology and Innovation’. Nous avons créé de nombreux partenariats et relations d’affaires durables au sein et en dehors de notre cohorte, et nous prévoyons de continuer à travailler avec eux pour créer la prochaine génération de technologies d’exploration spatiale« , déclare Badesha.

« Nous avons un certain nombre de projets supplémentaires qui deviendront publics avec le temps ou qui sont strictement confidentiels pour nos clients« , ajoute-t-il.

La prochaine étape dans le pipeline d’OC

La combinaison de la robotique et de la FA semble présenter de nombreux avantages, que ce soit en termes de main-d’œuvre ou de fabrication de masse automatisée. Cependant, plusieurs étapes doivent encore être améliorées pour favoriser l’adoption de ce mariage de procédés puissants. L’une des étapes les plus urgentes à améliorer est celle des logiciels.

Il y a « un manque de flux de travail unifié de la CAO à l’impression. Il y a un certain nombre d’étapes à franchir et notre objectif est de construire un logiciel unifié combinant toutes les étapes intermédiaires en une seule. Nous sommes déjà sur la bonne voie pour y parvenir avec le développement d’Orbital OS, notre système d’exploitation qui peut contrôler un nombre illimité de robots. Cela nous permet de gérer de grandes usines robotisées de manière transparente et d’entrer dans l’ère de la fabrication définie par logiciel (Software-Defined-Manufacturing ou SDM) », souligne Badesha.

Toutefois, les prochaines étapes les plus immédiates consisteront à permettre aux laboratoires nationaux, aux universités et aux instituts de recherche d’explorer et d’adopter l’impression 3D robotisée à fibres continues en tirant parti de leurs imprimantes Orbital S. L’expert de la FA robotique cherche également à fournir des services de fabrication en tant que service (Manufacturing as a Service – MaaS) aux clients intéressés par des produits polymères, composites, métalliques ou hybrides personnalisés en masse et en grand volume, et évidemment à développer des produits révolutionnaires en s’associant à des clients clés dans différents secteurs verticaux.

N’oubliez pas que vous pouvez poster gratuitement les offres d’emploi de l’industrie de la FA sur 3D ADEPT Media ou rechercher un emploi via notre tableau d’offres d’emploi. N’hésitez pas à nous suivre sur nos réseaux sociaux et à vous inscrire à notre newsletter hebdomadaire : Facebook, Twitter, LinkedIn & Instagram !

![PAU - [ Altern@tives-P@loises ] PAU - [ Altern@tives-P@loises ]](http://website-google-hk.oss-cn-hongkong.aliyuncs.com/drawing/179/2022-3-2/21584.jpeg)

![Bon plan : 15 % de crédit bonus sur les cartes App Store de 25 € et plus [terminé] 🆕 | iGeneration Bon plan : 15 % de crédit bonus sur les cartes App Store de 25 € et plus [terminé] 🆕 | iGeneration](http://website-google-hk.oss-cn-hongkong.aliyuncs.com/drawing/179/2022-3-2/21870.jpeg)

Articles Liés